技术应用

百塑在提供特殊注塑成型的技术应用方面拥有丰富且成功的经验。不论是嵌入包覆注塑成型丶多色或多料注塑成型丶热固性(橡胶与电木)注塑成型丶液态矽胶(LSR)注塑成型丶粉末注塑成型丶模内装饰(IMR/IMF/IML)注塑成型丶与微量精密注塑成型等方面, 同时可以广泛的应用在塑胶丶橡胶丶陶瓷与金属等不同的产业。

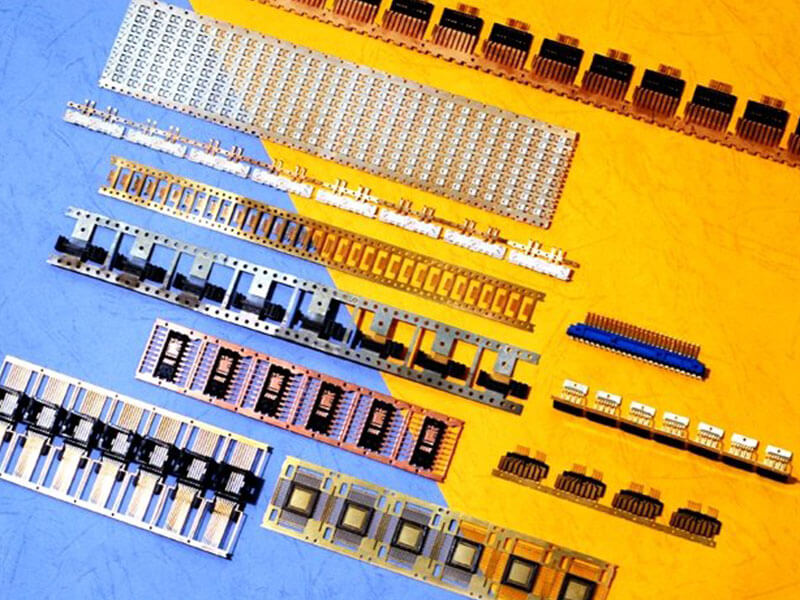

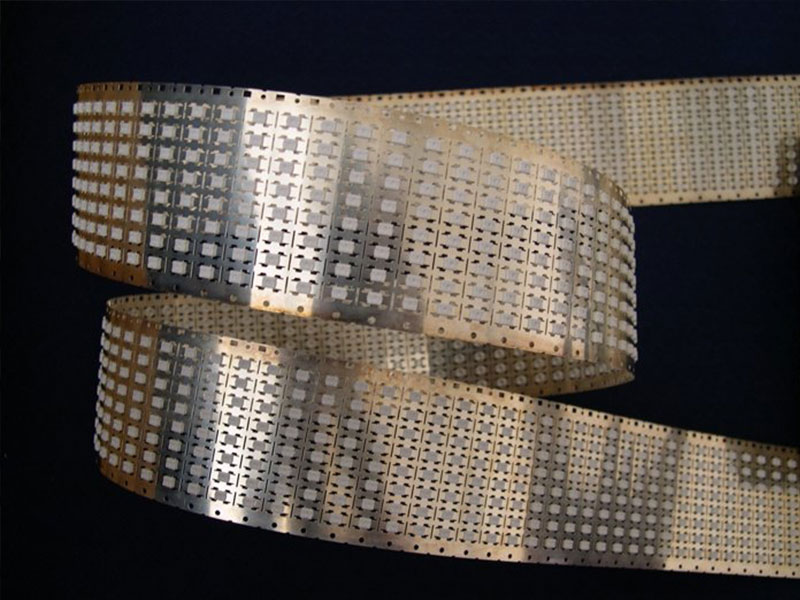

嵌入包覆注塑成型

嵌入包覆注塑成型是一个非常有效率的制造过程。经由这个制程金属冲压件丶轴衬套丶机电零件丶滤清材料和其他分离部件被小心地放置在模具的特定位置上,再透过热塑性注塑成型让它与塑料结合成一体。

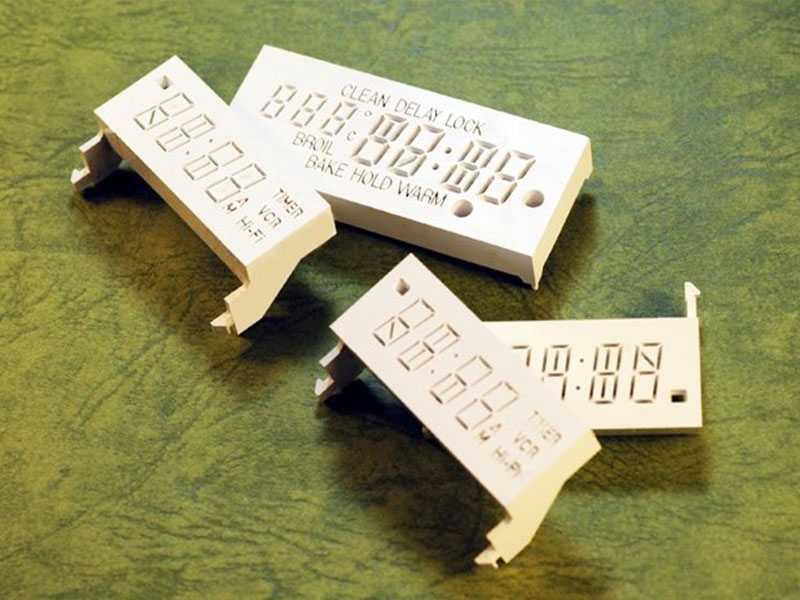

多色或多料注塑成型

多色或多料注塑成型是将两个或数个不同颜色或是不同材料的构成件透过注塑成型的手段使之组合成一个具有特定功能的塑料成品件。 所谓『特定功能』可以是硬质PP与软质TPE的组合,核心或表皮的组合,和多种颜色的组合设计等。成型模具可以透过转动丶滑动或者摆动的方式将模穴移动至每个构成件的充填位置。

热固性注塑成型

热固性注塑成型的第一个程序是将颗粒状的原料投入储料桶。 原料从储料桶靠着重力自然的掉落进入料管与螺杆里之後迅即被加热到预定的温度然後被推向成型模具的方向,原料接着通过热胶道被高压注射进入预热的模腔最终到达每一个模穴的角落里,当所有的模穴都被适当的充填完成後一个形状坚实的零件便完成了。 最後模具被打开以便进行脱模动作,虽然有些成型件在开模时会自动掉落到箱子里,但大部分不是被人工用手就是用自动取出装置将它们取出。

液态矽胶注塑成型

液态矽胶(LSR)注塑成型是一种在高生产量的条件下制造坚韧而且经久耐用的成型件的制程。液态矽胶在经过被高纯净度处理之後成为低压缩性丶稳定度高同时有抵抗极端高低温的恶劣环境能力。 由於液态矽胶的热固性本质,在它被注射进入被预热的模穴成型与硫化之前需要先经过特殊处理。 一般而言液态矽胶特别适用於对精度有高度要求的产品,例如:封印丶密封膜丶电子线路连接器丶多端子的连接器丶要求表面光滑的婴儿产品如哺乳奶嘴丶以及医疗用品与厨房器具如烤盘和小铲子等。

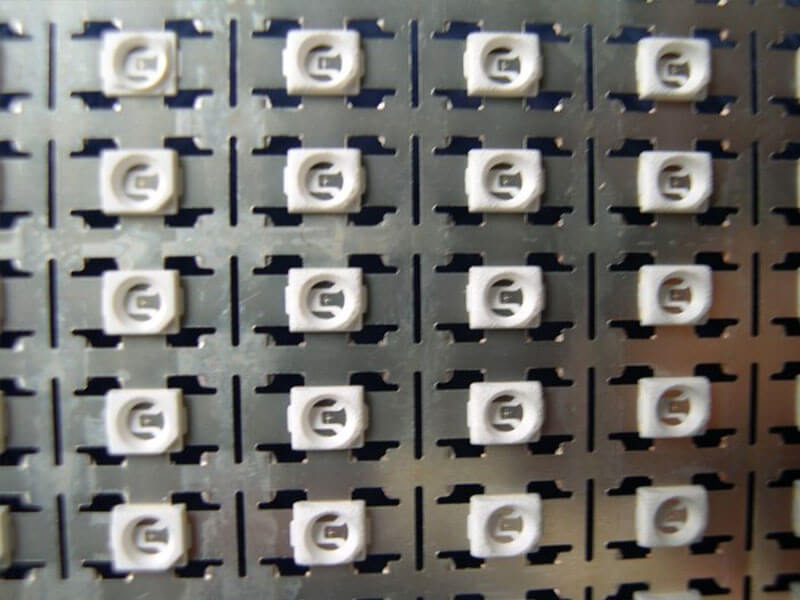

粉末注塑成型

粉末注塑成型是中大量化 (即年产量一万至二百万件) 制造与生产造型复杂而需要使用细微 (小於 20 μm) 金属或陶瓷粉末做为原料的精密零件的一种制造方法。 粉末注塑成型特别适合於制造重量在0.1至250毫克的小零件。 横断面通常不大於6.35厘米,同时偏差度可以控制在±0.3%至0.5%的范围内。 粉末注塑成型可以将复杂的设计概念透过使用例如:碳钢丶低合金钢丶不锈钢丶低膨涨合金丶工具钢丶软质磁性合金丶超合金丶传导材料(如:铜等)以及陶瓷等范围广泛的各种原料转换为高精密度的成品。

模内装饰注塑成型

模内装饰注塑成型提供颜色与表面纹里非常多样化同时经久耐用的装饰效果。 不同於传统的表面印刷(例如:喷涂丶丝印与电镀等),它的处理程序是将於事先印妥的薄膜放置在模穴内面的一侧然後再将热融解的塑料注射在薄膜的後方使之与塑料结合成为一体的成品。 模内装饰注塑成型能为零件的表面带来不同样材料的视觉效果例如:金属丶皮革丶木头或石头等纹路。 模内装饰注塑成型大致上被分类为IMR丶IML和IMF等三种技术,其中IMR表示’模内贴标’或’平面转写’, IML表示’平面一体成型(2D)’,至於IMF则表示’曲面一体成型(3D)’。

微量精密注塑成型

事实曾经一再被证明使用标准的射出成型机来制造微小的塑胶零件其成功率是相当低的。 微量精密注塑成型是一种使用极端高压与高速的手段来制造微量(一般来说重量不大於一毫克)又精密的塑胶零件的一种制程技术。 微量精密注塑成型可以广泛的适用各种塑胶原料,范围从一般泛用塑料以至於耐高温的工程塑料。